PRODUCTS CENTER

在鋼鐵廠轟鳴的軋機(jī)旁、風(fēng)電場高聳的齒輪箱內(nèi)、船舶引擎的復(fù)雜管路中,潤滑油如同設(shè)備的"血液",其性能直接決定著機(jī)械的壽命與效率。然而,當(dāng)潤滑油遭遇水分侵入發(fā)生乳化時(shí),黏度下降、腐蝕加劇、潤滑失效等問題接踵而至,輕則導(dǎo)致設(shè)備非計(jì)劃停機(jī),重則引發(fā)災(zāi)難性故障。如何快速精準(zhǔn)檢測潤滑油的抗乳化性能,成為工業(yè)領(lǐng)域亟待解決的痛點(diǎn)。抗乳化自動測油儀的誕生,正以智能化手段為設(shè)備健康管理注入新動能。

一、傳統(tǒng)檢測的"三重困境",催生技術(shù)革新需求

過去,抗乳化性能檢測依賴人工操作:將油樣與水混合后,通過肉眼觀察油水分離時(shí)間,記錄乳化層厚度。這種"目測+秒表"的方式存在三大硬傷:

1.主觀誤差大:不同操作人員對乳化層厚度的判斷存在差異,導(dǎo)致數(shù)據(jù)重復(fù)性不足;

2.效率低下:單次檢測需耗時(shí)40分鐘以上,難以滿足大規(guī)模油樣篩查需求;

3.安全風(fēng)險(xiǎn)高:高溫油樣處理過程中,操作人員易被燙傷或吸入有害蒸汽。

二、智能檢測的"四大突破",重新定義油品分析

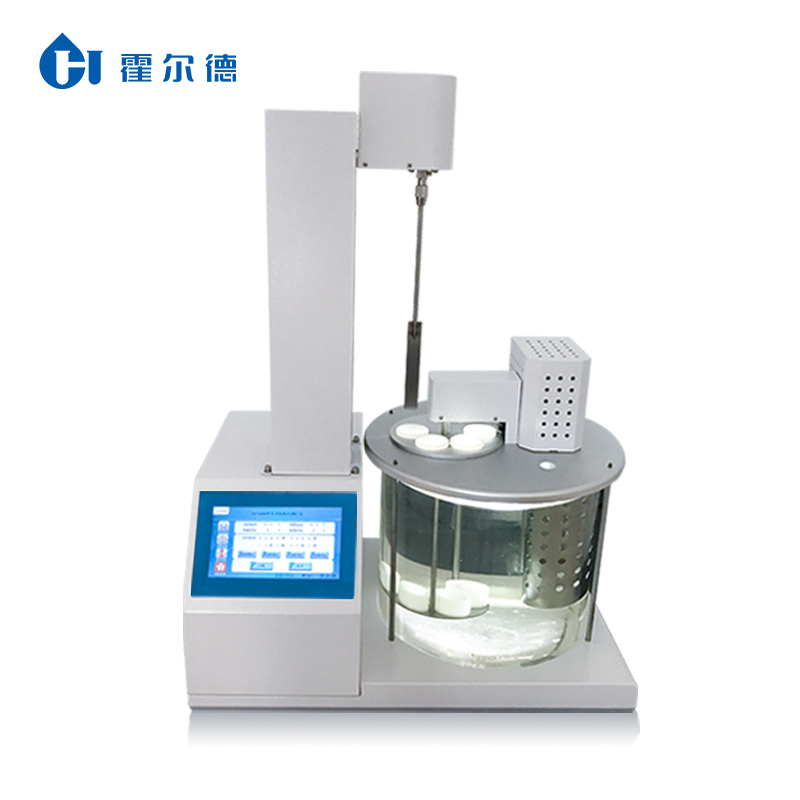

抗乳化自動測油儀通過集成光學(xué)傳感、圖像識別、智能算法等技術(shù),實(shí)現(xiàn)了檢測流程的革命性升級:

1.全流程自動化:從油水混合、恒溫振蕩到分層計(jì)時(shí),全程無需人工干預(yù),單次檢測時(shí)間縮短至15分鐘;

2.數(shù)據(jù)精準(zhǔn)化:采用高精度攝像頭實(shí)時(shí)捕捉油水界面變化,結(jié)合AI算法自動計(jì)算分離時(shí)間與乳化層體積,誤差率<2%;

3.安全防護(hù)升級:密閉式檢測艙體配備溫度控制與廢氣處理系統(tǒng),消除操作人員接觸高溫油樣的風(fēng)險(xiǎn);

4.云端數(shù)據(jù)管理:檢測結(jié)果自動上傳至物聯(lián)網(wǎng)平臺,生成趨勢分析報(bào)告,助力企業(yè)建立預(yù)防性維護(hù)體系。

三、從"事后救火"到"事前預(yù)警",開啟設(shè)備健康管理新范式

抗乳化自動測油儀的價(jià)值不僅在于檢測精度提升,更在于推動企業(yè)從"被動維修"向"主動維護(hù)"轉(zhuǎn)型:

-預(yù)測性維護(hù):通過長期數(shù)據(jù)追蹤,建立油品性能衰減模型,提前3-6個(gè)月預(yù)測潤滑失效風(fēng)險(xiǎn);

-庫存優(yōu)化:精準(zhǔn)評估油品剩余壽命,避免過度換油造成的資源浪費(fèi);

-合規(guī)管理:自動生成符合ISO 6614標(biāo)準(zhǔn)的檢測報(bào)告,滿足ISO901等質(zhì)量體系認(rèn)證要求。

在"雙碳"目標(biāo)與智能制造的雙重驅(qū)動下,設(shè)備能效與可靠性成為企業(yè)核心競爭力。抗乳化自動測油儀作為工業(yè)潤滑管理的"智能哨兵",正以精準(zhǔn)、高效、安全的檢測能力,為設(shè)備長壽運(yùn)行保駕護(hù)航。未來,隨著技術(shù)的持續(xù)迭代,它或?qū)⑴c數(shù)字孿生、預(yù)測性維護(hù)等場景深度融合,成為工業(yè)4.0時(shí)代的基礎(chǔ)設(shè)施。